0 引言

烏魯木齊市城市軌道交通近期建設規劃(2012~2019年),城市軌道交通共規劃有 7 條線路,總長度 212.46 公里,本次建設規劃擬先期實施其中的 1 號線、2 號線一期工程。

1 號線:起點位于主城區南部的三屯碑、南郊客運站,以地下線方式沿勝利路、解放路、新民路、南湖路、新醫路、北京路,跨鐵路線至城北新區,終點止于烏魯木齊地窩鋪國際機場。全長約 27.06 公里,全部為地下線,2018 年底有望通車。

2 號線一期工程:是烏魯木齊市首期建設規劃被國家發展改革委批準的 1 條軌道線網骨干線路,總投資 148.55 億元。共設車站 16 座,延安路站、邊防局站、大灣站、二道灣站、教育學院站、自治區政府站、南門站、立交橋站、碾子溝站、南昌小區站、農業大學站、馬料地站、平川路站、站前街站、 高鐵站、華山路站。

根據烏魯木齊市相關地勘資料進行歸納總結及 GB/T 50476-2008《混凝土結構耐久性設計規范》對地下水質及地下土質中硫酸根離子濃度,鎂離子濃度,酸堿度、侵蝕性二氧化碳濃度等相關指標進行環境作用等級劃分,可將烏魯木齊市地下部分環境作用等級劃分為 V-C~V-E。

1 原材料選取

根據《烏魯木齊市高性能混凝土相關技術要求》(烏建發[2014] 47 號),烏建發 [2014]291號“關于高性能混凝土檢測有關事宜的通知”選用原材料:

1.1 水泥

天宇華鑫 P·O 42.5R 水泥,其檢測依據 GB 175-2007《通用硅酸鹽水泥》,主要項目檢測數據見表 1 所示。

1.2 粉煤灰

紅雁池二電廠 F·II 級粉煤灰,檢測標準采用 GB/T 1596-2005《用于水泥和混凝土中的粉煤灰》,主要項目檢測數據見表 2 所示。

1.3 骨料

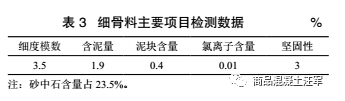

細骨料:就近取材采用新疆本地生產的粗砂,檢測標準 JGJ 52-2006《普通混凝土用砂、石質量及檢驗方法標準》要求,主要項目檢測數據見表 3 所示。

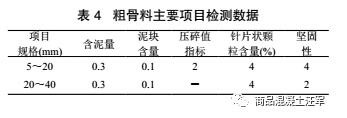

粗骨料:采用新疆和源混凝土生產的卵石,級配方式:5~20mm、20~40mm 兩粒級,依照檢測標準 JGJ 52-2006 《普通混凝土用砂、石質量及檢驗方法標準》要求,主要項目檢測數據見表 4 所示。

1.4 外加劑

本次試配試驗所用外加劑如下:

1.4.1 高性能減水劑

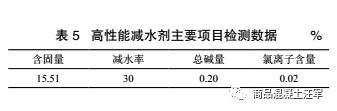

采用蘇博特聚羧酸高性能減水劑,檢測依據 GB 8076-2008《混凝土外加劑》、GB/T 8077-2012《混凝土外加劑勻質性試驗方法》以及 GB 50119-2013《混凝土外加劑應用技術規范》,主要項目檢測數據見表 5 所示。

1.4.2 高性能抗腐蝕劑

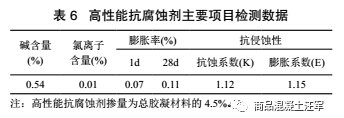

為改善混凝土內部結構,提高其耐久性為摻入,檢測依據 JC/T 1011-2006《混凝土抗硫酸鹽類侵蝕防腐劑》要求,主要項目檢測數據見表 6 所示。

1.5 試配用水

高性能混凝土配合比試驗研究所用水為烏魯木齊地下水,水質各項指標均符合 JGJ 63-2006《混凝土用水標準》中的技術要求。

2 混凝土配合比優化設計及性能試驗

2.1 混凝土配合比優化設計

目前,烏魯木齊市軌道交通工程均屬于地下結構,埋深達 6m 之多,在冰凍線之下,設計年限 100 年。

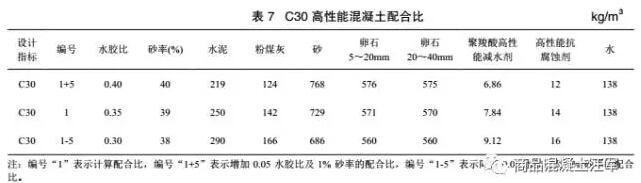

參照 JGJ 55-2011《普通混凝土配合比設計規程》并結合混凝土配合比進行設計及生產經驗,兼以低水膠比、低單方用水量等進行優化設計,混凝土配合比設計以滿足設計指標要求的情況下,堅持工作性、力學性能及耐久性設計的統一,兼顧安全可靠、經濟合理性。采用假定質量法計算單位體積混凝土各項材料用量。粗細骨料處于干燥狀態,以計算配合比的基礎上分別上下增減 0.05 的水膠比、上下增減 1% 的砂率,并保持用水量不變下從保證混凝土力學性能角度設計三個不同的配合比,高性能抗腐蝕劑采用外摻法(摻3.5%),5~20mm 與 20~40mm 卵石采用 1:1 的比例摻入,聚羧酸高性能減水劑采用推薦摻量 2.0% 計,具體結果如表 7 所示。

2.2 混凝土拌合物性能

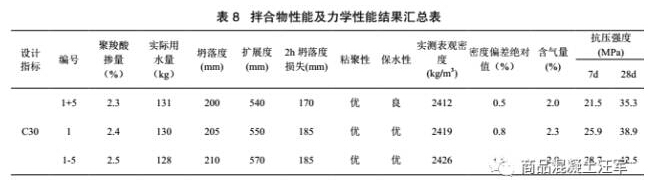

混凝土拌合物性能采用 GB/ T 50080-2002《普通混凝土拌合物性能試驗方法標準》進行檢測,試配以混凝土出機工作性,經時坍落度損失以及單方實際用水量為控制重點。其中,根據軌道交通用混凝土特點,坍落度控制范圍為180~220mm,具體試驗結果見表 8 所示。

根據上文中聚羧酸減水劑含固量 15.51% 的比例換算可知,本次試驗中實際用水量加上聚羧酸減水劑中的含水量與設計用水量相等,即試驗中設計用水全部用于提供混凝土工作性;出機坍落度以軌道交通設計坍落度范圍 180~220mm進行設計,經過試驗室靜置放置 2 小時,其坍落度經時損失約 30mm 左右,狀態良好;實測混凝土拌合物表觀密度與理論表觀密度設計值 2400kg/m3 偏差在 ±2%,符合標準規定,無須對配合比中每項材料用量的校正。

2.3 混凝土力學性能

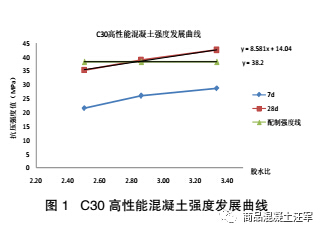

根據設計指標 C30 中的三個配合比的水膠比,7d、28d抗壓強度值繪制膠水比與強度發展曲線,具體見圖 1 所示。

由圖 1 兩直線公式(y=38.2,y=8.581x+14.04)聯立得本配合比設計下達到配制強度時的膠水比值,經計算得膠水比為 2.82,則水膠比為 0.35,與 C30 配合比中編號為 1 的初步配合比水膠比(0.35)相同,即編號為 1 的配合比符合混凝土配合比設計要求,無需修正。

2.4 混凝土耐久性能

依據相關標準規范以及軌道交通工程設計要求,高性能混凝土包含了抗滲性能、抗凍性能、碳化性能、抗硫酸鹽侵蝕性能等耐久性能。根據新疆地質水質特性,本文就根據 GB/T 50082-2009《普通混凝土長期性能和耐久性能試驗方法標準》對混凝土電通量、氯離子遷移系數、抗水滲透性能、抗硫酸鹽侵蝕等混凝土耐久性試驗研究,以 JGJ/T 193-2009《混凝土耐久性檢驗評定標準》進行等級劃分,具體結果如下所示:

2.4.1 抗滲性能

水泥混凝土抗滲性是指抵抗水、油等液體在壓力作用下滲透的性能。混凝土的抗滲性主要與混凝土的密實度和孔隙率及孔隙結構等因素有關,通常混凝土密實性越高,空隙率越低,孔隙小且分布均勻,混凝土抗滲能力越強。本文對上述三個配合比均進行了混凝土電通量、氯離子遷移系數(RCM 法)及抗水滲透性能進行了測定,具體試驗結果見表 9 所示。

依據 JGJ/T 193-2009《混凝土耐久性檢驗評定標準》進行等級劃分:抗氯離子滲透(電通量法)為 Q-IV 級,抗氯離子滲透(RCM 法)為 RCM-II 級。

2.4.2 抗硫酸鹽侵蝕性能

水泥混凝土硫酸鹽侵蝕破壞是一個復雜的物理化學過程,其實質是外界侵蝕介質中的 SO42- 通過孔隙進入混凝土內部與水泥水化反應生成的 Ca(OH)2 和水化鋁酸鹽等反應生成膨脹性產物而產生膨脹內應力,當膨脹內應力超過混凝土的抗拉強度時,就會使混凝土產生裂縫并進一步惡化,最終導致混凝土結構失去初始能力。根據結晶產物和破壞形式的不同,可將硫酸鹽侵蝕破壞分為以下類型:鈣礬石膨脹破壞、石膏型膨脹破壞、Mg2+ 和 SO42-復合侵蝕等。

本研究采用 GB/T 50082-2009《普通混凝土的長期性能和耐久性能試驗方法標準》中以浸泡→風干→(80±5)℃ 烘干→冷卻為一個循環(24 小時)的試驗流程進行試驗,具體試驗結果見表 10。

2.4.3 碳化性能

混凝土的碳化是混凝土所受到的一種化學腐蝕。空氣中 CO2 氣滲透到混凝土內,與其堿性物質起化學反應后生成碳酸鹽和水,使混凝土堿度降低的過程稱為混凝土碳化,又稱作中性化。同時,隨著水的蒸發,混凝土內部空隙也隨之增加,導致了混凝土的收縮及碳化的進一步深入。有研究表明:選擇合適的水泥品種,優化配合比,適量的外加劑,高質量的原材料,科學的攪拌和運輸,及時的養護,確保混凝土的密實性;涂層保護等措施能有效的緩解混凝土碳化反應的發展。

本研究采用 GB/T 50082-2009《普通混凝土的長期性能和耐久性能試驗方法標準》中以二氧化碳濃度保持在(20±3)%、相對濕度控制在 (70±5)%、溫度控制在 (20±2)℃進行碳化,最后測定各個齡期下的碳化深度值評價混凝土抗碳化能力,具體試驗結果見表 11 所示。

依據 JGJ/T 193-2009《混凝土耐久性檢驗評定標準》進行等級劃分:本次試驗混凝土碳化性能為 T-IV 級(以 28d 齡期計)。

2.4.4 早期抗裂性能

混凝土早期裂縫產生原因主要有混凝土塑性收縮及沉降收縮導致。本研究就配合比設計下對混凝土塑性收縮下導致混凝土早期開裂進行試驗。沿用 GB/T 50082-2009《普通混凝土的長期性能和耐久性能試驗方法標準》中以 800mm×600mm×100mm 的薄板型模具,模具內設有 7 根裂縫誘導器,以溫度為 (20±2)℃、相對濕度 (60±5)%,試件表面中心處風速不小于 5m/s 的參數進行控制,(24±5)h 測度裂縫。

3 結論

(1)本研究就烏魯木齊地質水質勘探資料結合相關標準進行環境作用等級進行劃分,對應設計混凝土配合比。

(2)本研究立足低水膠比、低單方用水量、摻入優質礦物外加劑、采用聚羧酸系高性能減水劑等角度進行高性能混凝土配合比設計,以工作性-力學性能-耐久性能的主線進行試驗開展,最終以滿足施工要求、力學性能合格、長期及耐久性能優異的配合比作為理論配合比。

(3)綜合高性能混凝土工作性、力學性能、耐久性能及經濟性能可得出水膠比 0.35、砂率 39%、單方水用量138kg、粉煤灰摻量36%、抗腐蝕劑 3.5% 等設計指標下能得到較好的高性能化。

(4)鑒于本地原材料所限,本研究采用單摻粉煤灰的形式設計高性能配合比及試驗研究,針對某些施工部位混凝土(如大體積混凝土),需進一步尋求可行性論證。

(5)耐久性以 GB/T 50082-2009《普通混凝土的長期性能和耐久性能試驗方法標準》為試驗依據,未根據地質水質具體各離子濃度進行對應試驗研究及關聯因子的建立。